2.2.2鋁合金車削工藝

一、鋁合金加工特性

1、鋁合金按生產工藝分類

1)變形鋁合金

各種狀態下的變形鋁合金,其強度和硬度都不高,切削難度在于有較高的塑性,不易斷屑,即難保證工件尺寸也容易被鐵屑刮傷工件表面。切削時易形成積屑瘤,難以獲得良好的表面質量。

2)鑄造鋁合金

鑄造鋁合金塑性低,大多數切削加工性好。由于鑄造鋁合金大多含有硅,其切削性能與硅的含量有關,硅含量越高,對刀具磨損就越嚴重,切削加工性也就越差。

2、積屑瘤控制

在轉速一定、背吃刀量一定的情況下,影響積屑瘤大小的基本原因與工件的直徑、加工體積有關,與切削線速度有關,更主要的是與切削溫度有關,隨著切削溫度的增加,積屑瘤大小增加,而隨著切削速度增加積屑瘤則由小變大再由大變小,即當增加到峰值后又隨著切削速度的增加而降低。其峰值所對應的切削速度隨材料的不同而不同。即當切削速度高于一定值時,積屑瘤將不易產生,這是由于當切削速度較高時切削熱大部分都被切屑帶走,同時由于速度加快,刀具前刀面與切屑底部滯留層之間的摩擦力比較小的緣故。而在低速時,由于背吃刀量一定且不大,單位時間內的金屬切削體積少,所以發熱量也少,因此,積屑瘤產生也相對小。

3、切削鋁合金的刀具材料無心磨床

從鋁合金的切削加工性可知,無論是零件的精度還是表面粗糙度,均不能采用磨削的工藝手段。在加工中要保證工件的精度、表面粗糙度和加工效率,刀具都要求耐磨性好。

白鋼刀又稱為高速鋼刀,是一種綜合性能好、應用范圍較廣的刀具材料。白鋼刀的材質較軟。使用時的轉速慢、切屑深、走刀慢。適合開粗、材質較軟的零件,需冷卻。對于變形鋁合金加工白鋼刀適合精加工,要求刀尖鋒利。不適用鑄造鋁合金加工,因刀具易磨損。

合金刀材質較硬,種類較多,使用時的轉速相對較高、切屑淺,進給速度快、材質較硬的零件。變形鋁合金和鑄造鋁合金開粗時盡不用液體冷卻,用氣吹即可。精加工時可采用液體冷卻。為達到較高的表面粗糙度,一般采用煤油進行冷卻。

硅含量較高的鑄造鋁合金最好采用金剛石刀具,金剛石刀具耐磨性好適合高速車削,提高效率。

二、鋁合金加工參數

中國機械企業以經濟型數控車床為主,其機床性能達不到高速車削要求。在加工鋁材料通常遇到以下幾個問題。

1、容易產生積屑瘤。

解決方法:提高主軸轉速適當提高被吃刀量或低轉速小吃刀量加工。建議采用第一種,效率高。

2、鋁屑纏繞刀具與已加工表面接觸,刮傷工件表面。

解決方法:刀具刀片前角適當大一些,一般為35至45,主軸轉速高,進給速度F大,有利于斷屑。無心磨床

YT硬質合金刀加工變形鋁合金參數(機床最高轉速3000r/min)

切削速度470m/min、進給速度500mm/min、被吃刀量3mm(例毛坯直徑50mm,則編程中主軸3000r/min、進給速度500mm/min。)由于機床剛性、刀具材料不同,其參數也會發生改變。

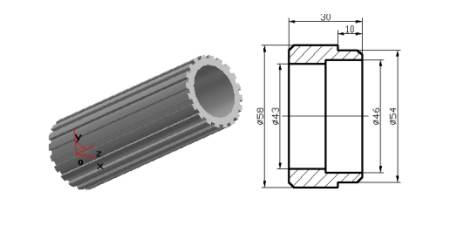

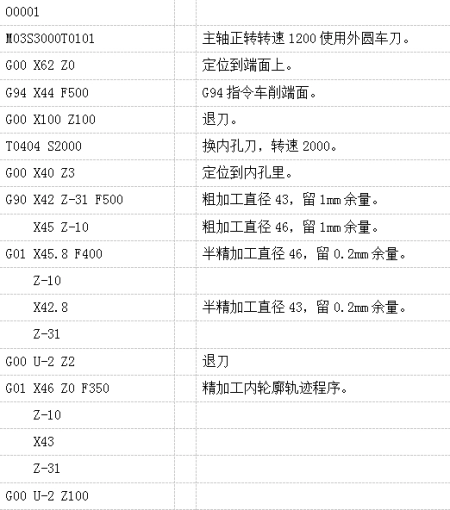

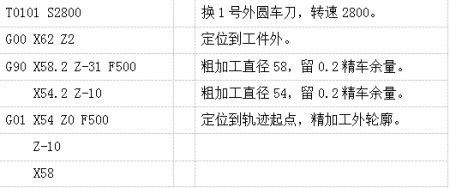

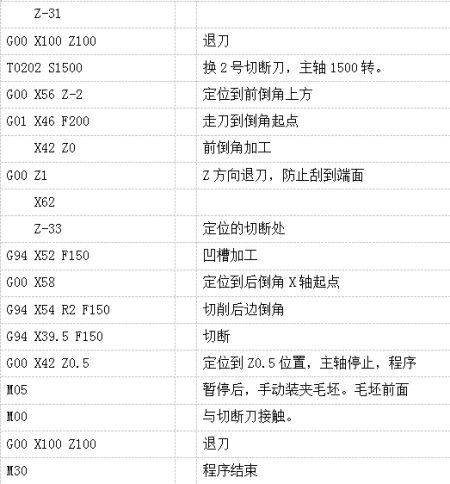

實例一:

1、工件要求

1)毛坯材料變形鋁合金,外直徑60mm、內直徑40mm、臺階高度5mm。

2)工件無毛刺,不允許使用銼刀或砂紙打磨。

3)未注倒角C2。

2、零件分析

1)工件采用三抓卡盤一次性裝夾加工完成。

2)根據圖紙要求,使用3把車刀加工:93合金車刀,合金切斷刀(刀寬3mm),合金內孔刀,刀柄長45mm。

3、加工工藝

1)裝夾毛坯;長度40.5mm,用外圓車刀使用G94指令車削端面。

2)換內孔刀使用G90指令加工內孔。

3)外圓車刀加工臺階面。

4)切斷刀加工倒角與切斷。

5)加工完畢,測量檢查各部位尺寸。

注:加工中采用切斷刀倒角主要是防止毛刺的產生。

信息來源公眾號:東莞振華職校